Dans les locaux d’IMH (Innovations Manufactures Horlogères S.A.) au Locle. Toutes les étapes de la réalisation des modèles julien Coudray 1518 sont maîtrisées en interne comme au sein d’une famille. La concentration des bureaux et des ateliers à proximité les uns des autres facilite grandement la coopération. Et chacun peut ainsi aisément donner son avis ou prendre conseil de manière très spontanée. Tout le monde ici se tutoie : nous sommes bien dans une manufacture d’horlogerie indépendante. L’humain est primordial et chacun apporte sa part essentielle, de la conception à la finition !

Point à souligner : lors de notre visite, nous avons pu voir et photographier ce que nous voulions, en totale transparence. C’est d’ailleurs l’une des fiertés de l’ensemble des acteurs de julien Coudray 1518. Montrer et partager leurs modes de travail et leurs métiers. Nous avons découvert le process qu’il faut pour passer du rêve à une montre de très haute horlogerie.

Conception, prototypage et assemblage 1

Tout commence souvent dans la tête et sous la plume de Fabien Lamarche lui-même. Et lors d’échanges, en particulier avec Bruno et Ismaël. A partir de l’idée brute, c’est Bruno, au Bureau Technique, qui se charge de concrétiser le projet. A coups de calculs et simulations sur ordinateur, jusqu’à une esquisse présentée à l’équipe pour avis et ajustements.

S’ensuit la modélisation détaillée en 3D du modèle et de l’ensemble de ses composants. A cette étape, Bruno est en relation constante avec l’ensemble des ateliers métiers. Pour prendre en compte les spécificités et contraintes de chaque technique. Le positionnement d’un guichet doit en effet être réalisé sans gêner le train de rouages principal. Ni la découpe des pièces de cadran doit être prévue en fonction du type de décor à l’émail envisagé…

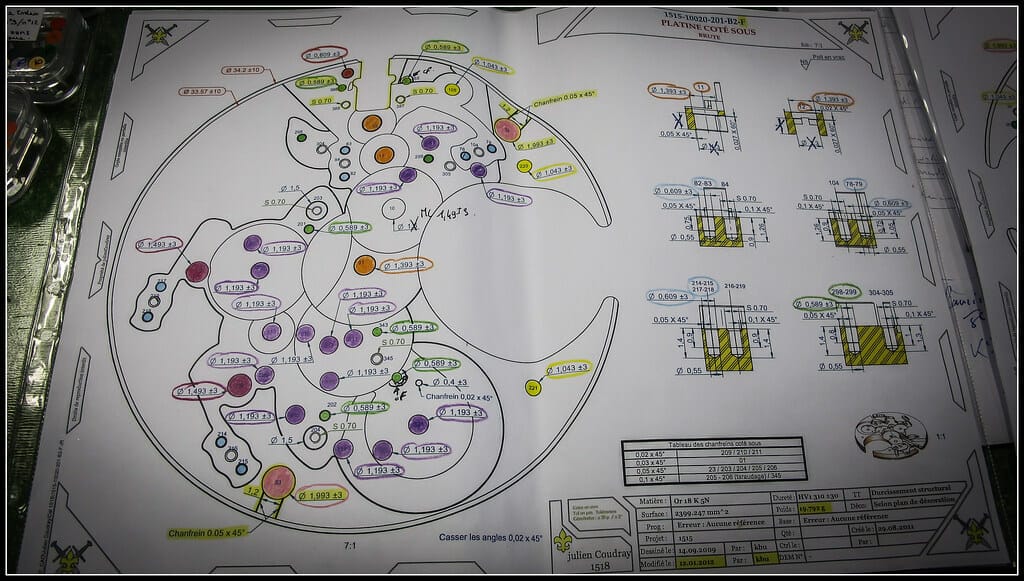

Une fois la modélisation 3D totalement finalisée, Bruno réalise l’ensemble des plans et fiches du modèle en 2D. Avec l’aide de Kevin, au format « dessin industriel » avec les schémas éclatés de l’ensemble des composants. Positionnement les uns par rapport aux autres, liste des nomenclatures, détail des huiles à utiliser, plans de coupe précis. Décorations, indications de prémontage, de fabrication, etc… L’ensemble du classeur ainsi constitué est appelé « Dossier de Plan ». C’est le référentiel complet du modèle qui va servir de base aux étapes de prototypage, pré-série et série. Améliorations, révisions et évolutions viendront ensuite l’alimenter et l’amender.

Julien Coudray 1518 vise une réalisation de 50 à 100 montres par an dans un avenir proche. C’est plus de 25 nouveaux mouvements qui sont déjà prêts en format dossier de plan. Ou en étude approfondie « dans les cartons » pour élargir et diversifier la gamme. De quoi entretenir un suspens insoutenable pour les passionnés que nous sommes et qui suivent cette aventure de très près !

Conception, prototypage et assemblage 2

Une fois le dossier de plan sorti du Bureau Technique en concertation évidemment avec Fabien et Ismaël. C’est ce dernier qui supervise le prototypage du modèle en s’appuyant sur les ateliers métiers. De la réalisation du premier calibre et des composants à l’assemblage complet, pour aboutir à un premier exemplaire fini… et qui fonctionne enfin comme prévu. Fabien aide à la réalisation de certains éléments, la programmation d’usinage de composants ou de parties spécifiques, etc… Chaque étape de conception reste de toute façon un travail d’équipe !

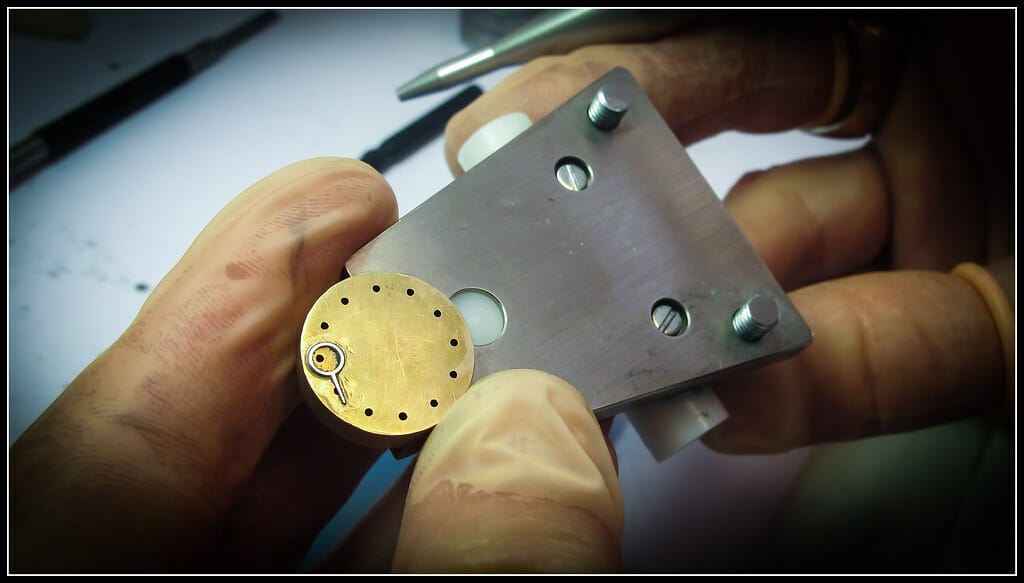

C’est ici qu’intervient Hervé, le frère de Fabien et plaque tournante de la partie production dès le prototype. Les métaux précieux, or et platine, vont être transformés en suivant le dossier de plan. Pour la réalisation des mouvements (platines et ponts) et boîtiers, à partir des rondelles de matière arrivant dans l’atelier.

Nous entrons ici dans le cœur de la fabrication d’une montre. Hervé reprend les plans en 2D réalisés par Bruno. Il y ajoute des codes couleurs relatifs aux diamètres des mèches à utiliser pour les trous de vis.

Ceci permet de réaliser et d’ordonnancer les programmes de coupe et forage sur les platines. Dans une machine capable de gérer 80 outils en simultané et fonctionnant en mode « brouillard d’huile ». Afin de pouvoir ensuite récupérer les copeaux de matière précieuse.

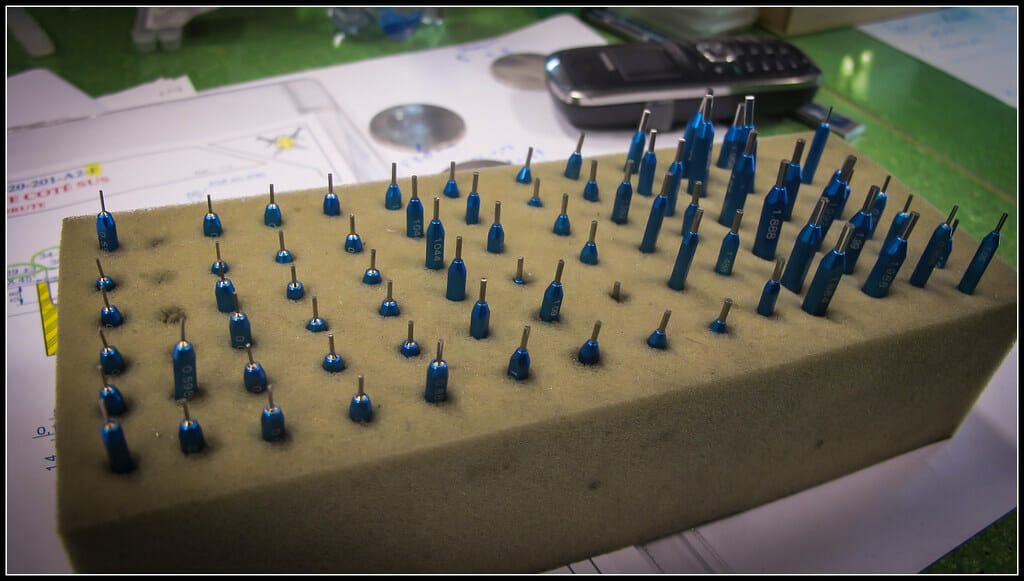

Les dimensions réelles obtenues (diamètres et profondeurs) sont vérifiées manuellement après chaque programme. Au moyen d’un jeu de jauges de contrôle à 2 microns de précision et d’un profondimètre.

Conception, prototypage et assemblage 3

Comme la tolérance acceptable pour la manufacture est de + ou – 3 microns. Il est nécessaire que chaque programme soit rattrapable 1 ou 2 fois. Et dans le bon ordre bien sûr. Hervé commence par des trous de diamètre légèrement inférieur pour changer ensuite si besoin le foret. En montant d’un cran (des goupilles de placement permettent de repositionner la rondelle à retravailler à l’identique). Un travail d’ultra-précision et d’ordonnancement impressionnant. D’autant qu’ensuite tous les taraudages sont encore réalisés avec une machine manuelle !

La dureté spécifique du platine nécessite qu’Hervé crée parfois ses propres mèches de finition au micron. Chacune étant ensuite changée tous les 2 calibres. Le platine, une matière ultra-noble mais terriblement exigeante… Quand il faudra 7-8 heures pour réaliser une montre en or, c’est 15-16 heures pour le platine ! L’exigence et la patience poussées à l’extrême pour des produits hors-normes.

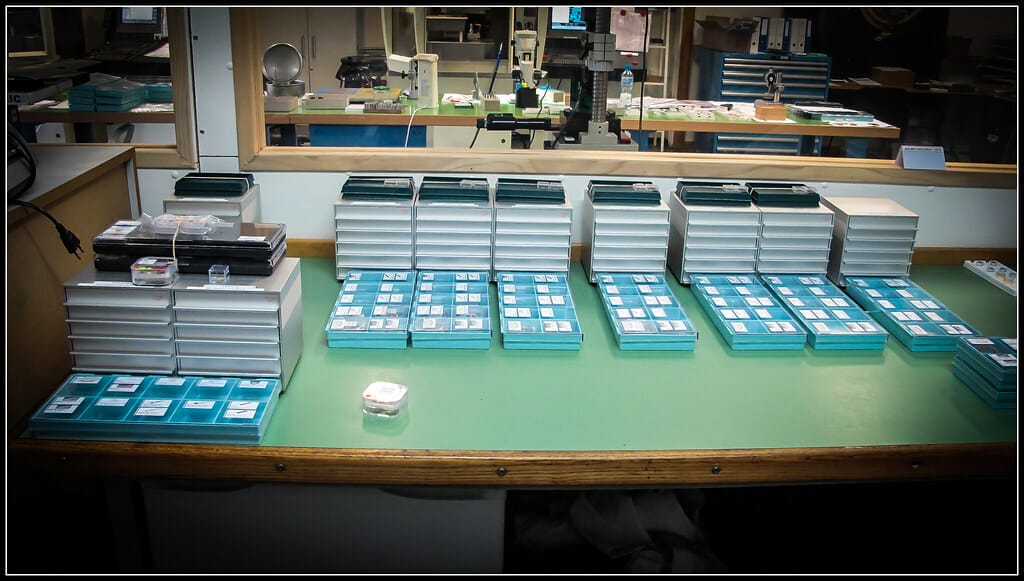

Une part importante de l’activité d’Hervé et Céline est également de superviser la logistique de réalisation des montres. C’est ici qu’est opéré le dispatching puis la collecte des différents composants. Au fil des actions à mener tout au long du process de production. Des pastilles de couleur sur les boîtes permettent de visualiser le suivi d’avancement jusqu’à l’assemblage final. Hervé sait ainsi à tout moment à quelle étape de production une montre est arrivée.

Quand il s’agit d’un prototype, c’est Ismaël qui réalise cet assemblage et en teste le bon fonctionnement. Lorsque les derniers ajustements sont réalisés et le dossier de plan mis à jour en fonction. Fabien donne son accord pour une pré-série et l’on passe ensuite à la première série de 10 exemplaires.

Mais avant d’en arriver là interviennent bien sûr les autres corps de métier. Travail des petites pièces, du métal, ajustement de précision de l’organe réglant, gravure, émaillage, perlage, polissage et anglage…

Le travail des petites pièces et de la matière

Jean dirige l’atelier dédié à la réalisation et au travail de précision sur les axes et engrenages de roues. Il supervise la production des décolleteuses hydrauliques transformant les barres de métal en pièces minuscules. Qu’il reprend ensuite, une à une, selon les exigences de la manufacture…

… ou qu’il taille directement sur une petite machine-outil dédiée.

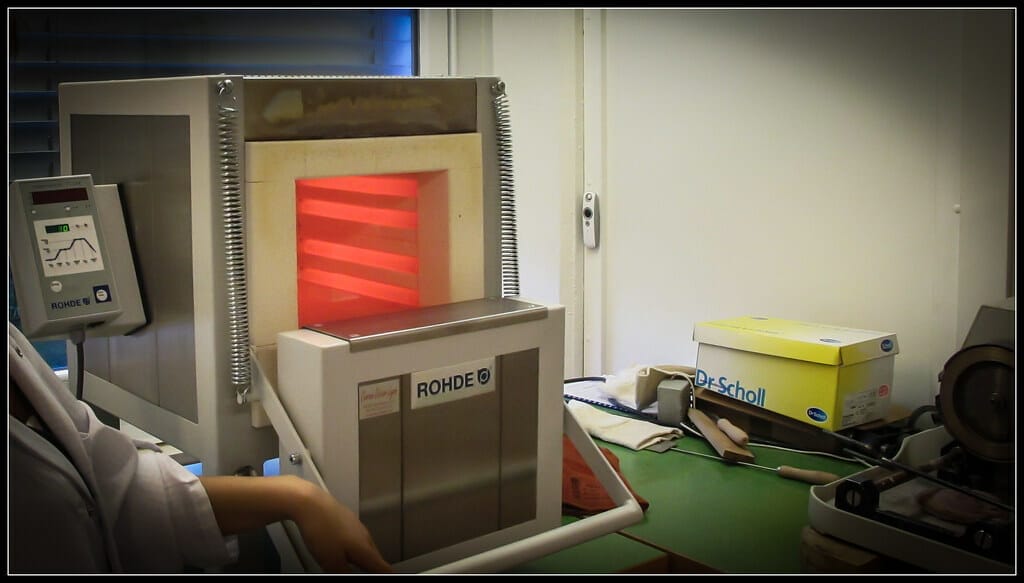

Les pièces font l’objet d’un traitement technique, pour abaisser le niveau de dureté du métal et l’affiner. Cette trempe de l’acier consiste à chauffer les pièces à plus de 800°C dans un four. Pour les plonger ensuite brutalement dans un bain d’huile à 20°C en moins d’1 seconde.

Une autre technique mise en œuvre par José est celle du polissage des pièces, pour en éliminer les barbures, dans un mélange de coquilles de noix réduites en miettes.

José est également en charge du traitement thermique des aiguilles en particulier pour les bleuir. A leur retour de la trempe thermique, Jean applique plusieurs techniques extrêmement minutieuses aux petites pièces. Le « roulage », autrement dit l’écrouissage et le polissage des bouts d’axe et des pignons de roue. Pour donner une idée de la précision voulue, une tige d’ancre travaillée sur cette machine peut avoir à peine 8/100 ème de mm de diamètre et Jean a même ainsi roulé un axe de balancier de 7/100 ème de mm.

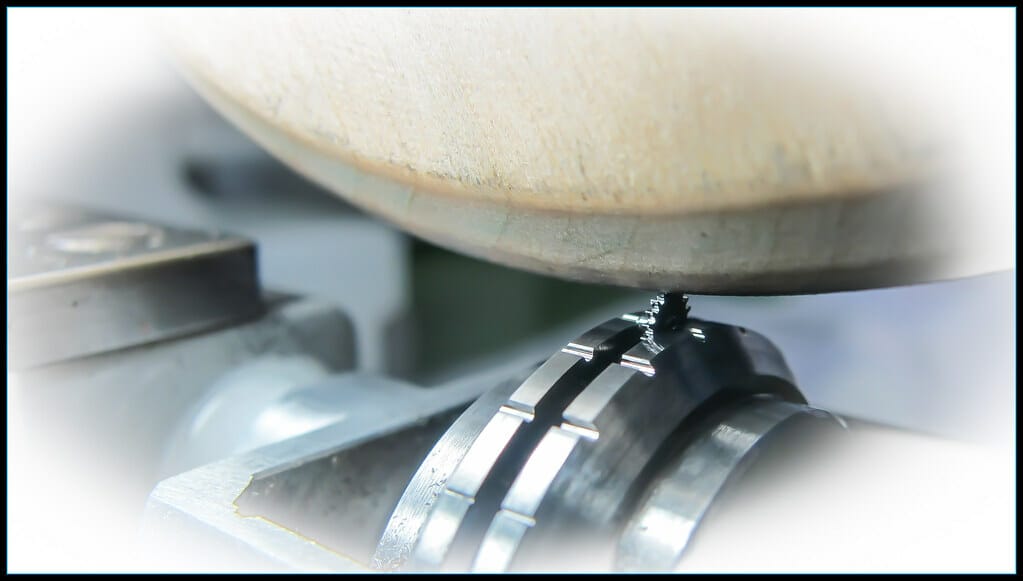

Le « polissage d’aile » consiste, lui, à polir le profil intérieur des dents d’engrenage (les ogives). Le disque de fraisage utilisé est taillé dans du bois de hêtre (auparavant de cerisier) dont la tranche est légèrement filetée pour faire tourner la roue juste imbibée d’un peu d’huile pendant le polissage. L’entraînement du disque se fait, comme sur une machine à coudre, au moyen d’un pédalier. C’est juste magique de voir un grand gaillard comme Jean travailler de manière aussi fine et subtile ces pièces minuscules avec un plaisir communicatif !

Poli bloqué

Mais que dire alors de la patience et de la précision de Myriam, tout d’abord sur la technique du poli bloqué (ou poli noir miroir), qui consiste, sur cet exemple, à donner un brillant uniforme à la pièce brute que l’on fixe délicatement sur un support et que l’on passe à l’émeri, puis à la pâte diamantine et que l’on peaufine enfin pour enlever la moindre micro-raie (visible uniquement au binoculaire) au moyen d’une bûchette en bois ou de moelle de sureau.

Admirez le résultat …

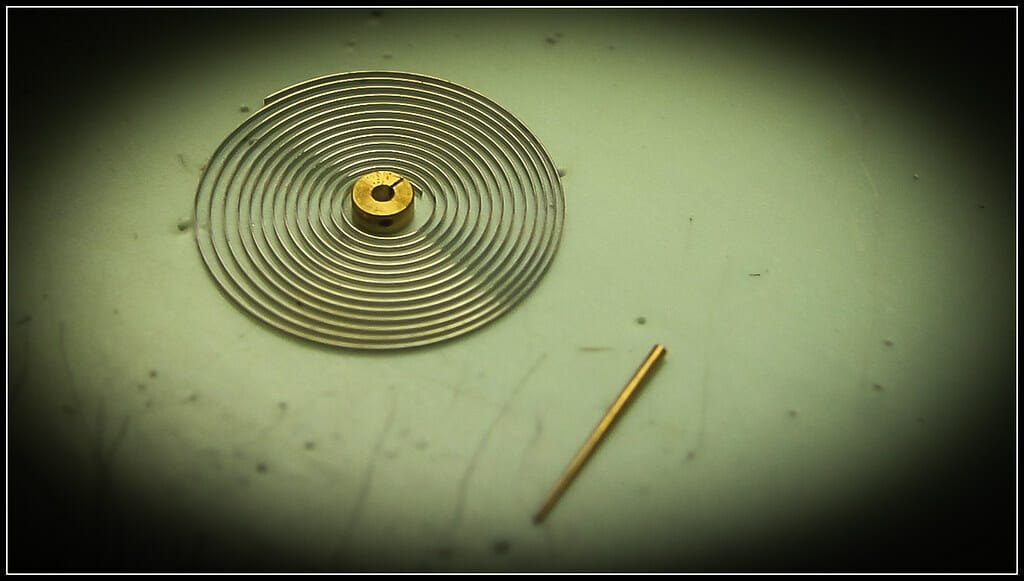

Spiraux et balanciers

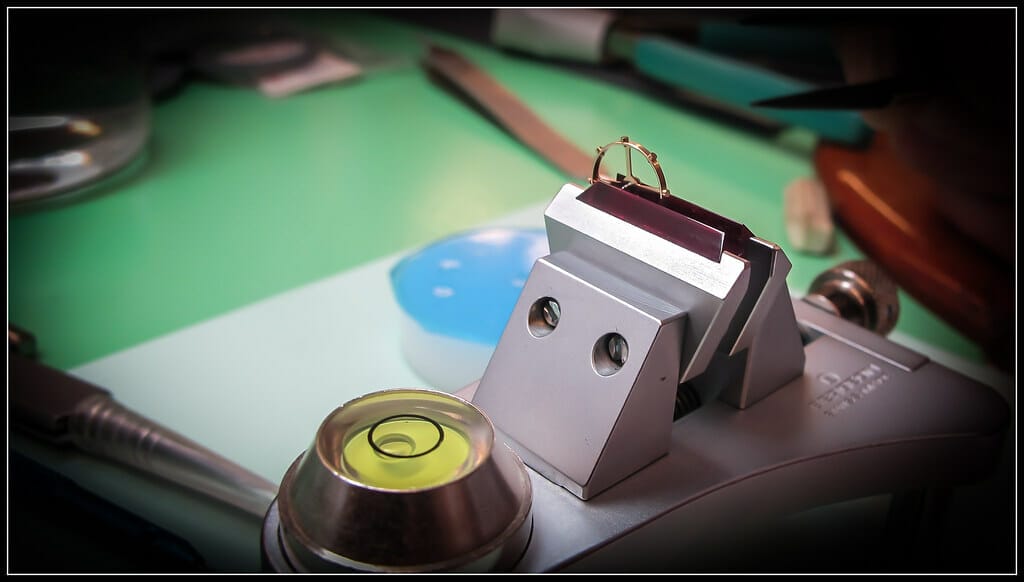

Myriam est également la spécialiste du réglage des spiraux et des balanciers pour aboutir à un organe réglant aux petits oignons (si, si, oignon est aussi un terme horloger).

Nous n’avons malheureusement pas eu le temps de dérouler avec elle l’ensemble du processus, mais retenons d’abord que le travail qu’elle réalise sur le balancier consiste, entre autres, à le tarauder, le sabler, le polir, en fileter l’axe et ajuster le plateau et les vis. Il faut alors encore contrôler le balourd du balancier pour le neutraliser en allant creuser de petits cratères avec minutie à l’endroit voulu pour l’alléger.

Puis elle pèse le balancier ainsi préparé et se reporte à ses abaques de coupe en fonction du poids relevé et détermine ainsi à quel endroit couper précisément le spiral brut tel qu’il arrive à la manufacture, afin que l’ensemble puisse au final battre à la fréquence requise.

Myriam va ensuite fixer le spiral sur le balancier au moyen d’une petite virole et donner la courbe nécessaire à l’autre extrémité pour la fixer également.

Perlage, polissage et décorations

Angélique nous a, pour sa part, initiés au perlage, la technique qui consiste à aller creuser de petits ronds qui se chevauchent sur toute une surface pour former un joli motif. Pas facile de conserver les bons intervalles pour que la symétrie soit parfaite !

Elle met aussi en œuvre les nombreuses autres techniques de décoration et mise en valeur des surfaces : cotes de Genève, colimaçon, soleillage, cerclage. Toutes ces décorations sont réalisées à la main au sein de la manufacture et c’est bien évidemment l’expérience, la patience et la recherche du Beau des experts qui permettent ce rendu magnifique dans le moindre détail.

L’anglage

Denis quant à lui nous a fait faire nos premiers pas en anglage, la technique qui permet de polir et faire miroiter les arêtes inclinées des bords de pièces. L’important est d’y aller par étapes, en affinant progressivement le grain de polissage : cabron de 9 microns, de 6, de 3 et finition à la bûchette imprégnée de pâte diamantine au micron ! Il faut aussi trouver le bon angle de touche, garder la même pression le long du morceau à polir, faire doucement des petits cercles avec le bout du cabron, tout ceci au binoculaire pour traquer le moindre petit défaut.

Nous avons gardé pour la fin 2 métiers d’art particuliers qui nous avaient déjà émerveillés au Salon Belles Montres 2012, mais que nous avons pu ici admirer in vivo dans le cadre quotidien du travail des artistes.

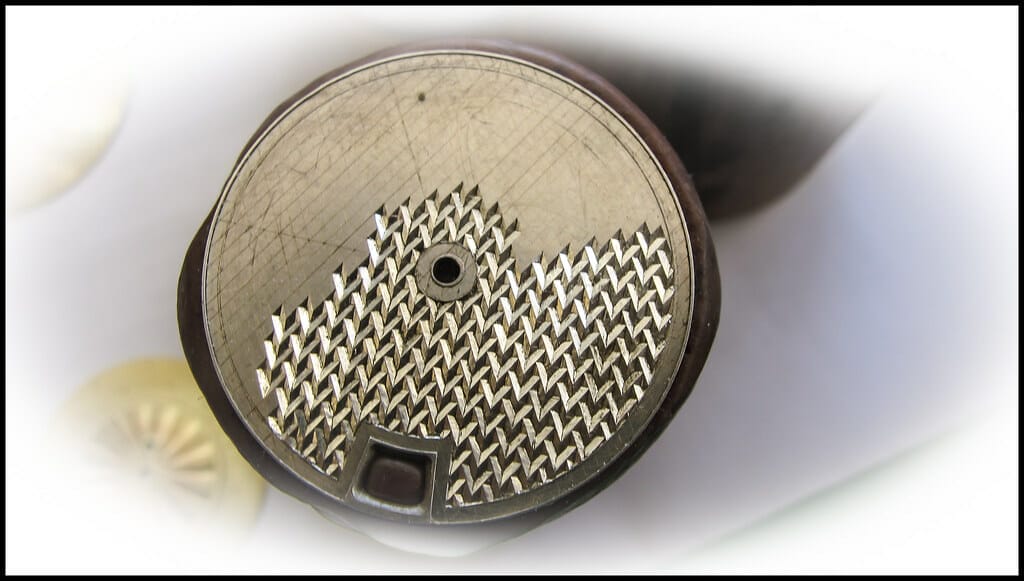

Gravure et guillochage

Patrik, notre motard et fondu de hard-rock, nous a fait entrer en douceur et avec le sourire au cœur de l’univers de la gravure et du guillochage dont il explore les possibilités au gré de ses goûts, de ses intuitions et de son imaginaire, en s’appuyant sur une expérience de 30 ans dans les différentes techniques mises en œuvre.

Pour les calibres et les pièces uniques, il commence par un dessin, une esquisse, qu’il propose à Fabien avant de passer à la réalisation. Il s’aide éventuellement juste, pour le contour, d’un trait au laser et travaille ensuite la gravure en taille douce pour les hachures, en ciselage pour le fond et selon les différentes techniques de guillochage (en losanges, en chevrons …). Il n’utilise alors aucune machine et réalise toutes ces finitions à main levée avec, le plus souvent, un unique burin qu’il tourne et incline suivant l’angle voulu.

La spécificité du travail d’orfèvre de Patrik est de travailler sur les métaux précieux. Son expérience lui permet ainsi d’apprécier de manière nuancée les différents supports :

– l’or jaune est le plus ductile et le plus facile à travailler,

– l’or gris est un peu en retrait mais ne présente toutefois pas trop de soucis,

– le platine est plus difficile car il s’agit à chaque fois de trouver le meilleur angle d’inclinaison,

– l’or rose est le plus ingrat … pour ne pas employer un terme plus virulent !

Certaines pièces peuvent également être squelettées et Patrik utilise alors des burins et des outils plus spécifiques. Il coopère d’ailleurs aussi avec l’atelier d’émaillage pour aboutir, par exemple, à ce genre de miniature en décorations plique-à-jour.

Enfin, son plaisir est aussi de combiner gravure et peinture pour des réalisations qu’il conserve précieusement à titre d’exemples et dont il pourra s’inspirer à l’occasion sur certains modèles.

Voici quelques pièces pour le plaisir des yeux et rendre compte de la palette du talent de Patrik. Inutile de préciser le temps et la patience qu’il lui faut pour les réaliser et enjoliver ainsi les montres qui lui passent entre les mains.

Complément vidéo Belles Montres 2012 : https://youtu.be/25_i1L2Yvx0

L’émaillage 1

Jean-Paul et Karen nous ont accueillis avec une gentillesse extraordinaire dans leur atelier d’émaillage, l’une des spécificités remarquables de Julien Coudray 1518.

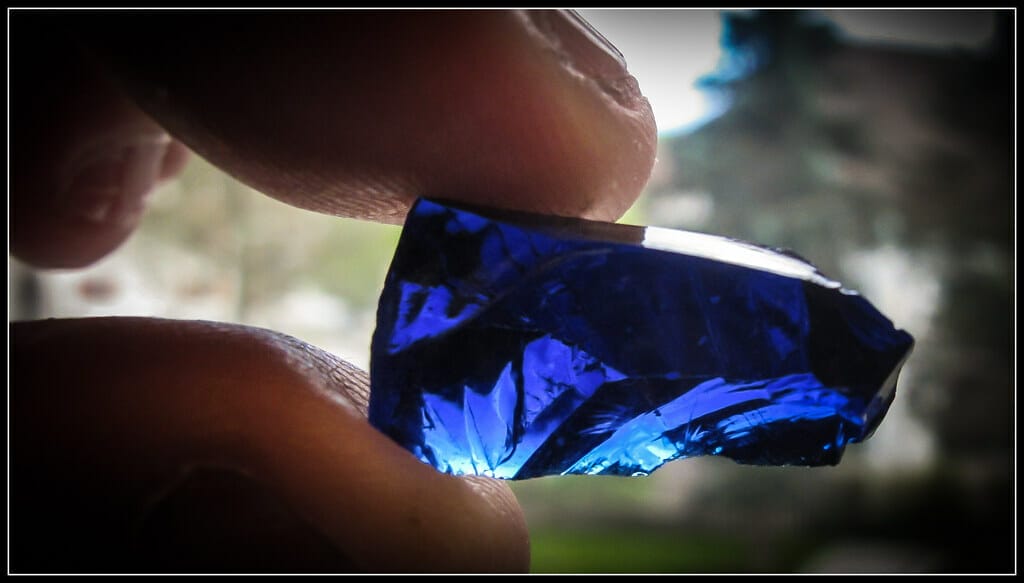

Et ce jour-là Michel Coignoux, spécialiste et formateur en techniques de l’émail, était venu leur apporter des boîtes de poudres d’émail et des oxydes de couleur introuvables aujourd’hui, certains produits utilisés à l’époque dans leur composition – comme l’antimoine – étant désormais interdits. Ces poudres broyées à partir de vieux cristaux, mélangées à de l’huile végétale, seront utilisables pour élargir la palette de Jean-Paul et Karen.

Schématiquement, résumons le principe de base de l’émaillage en rappelant que l’émail est une combinaison de silice, potasse, minium et soude que l’on mélange, fritte, refroidit et broie pour aboutir à la poudre de base de l’émail transparent. On peut alors y ajouter des oxydes pour le colorer dans différentes teintes et l’ensemble est encore recuit et refroidi. Si l’on veut rendre l’émail opaque, il faut lui ajouter de l’étain.

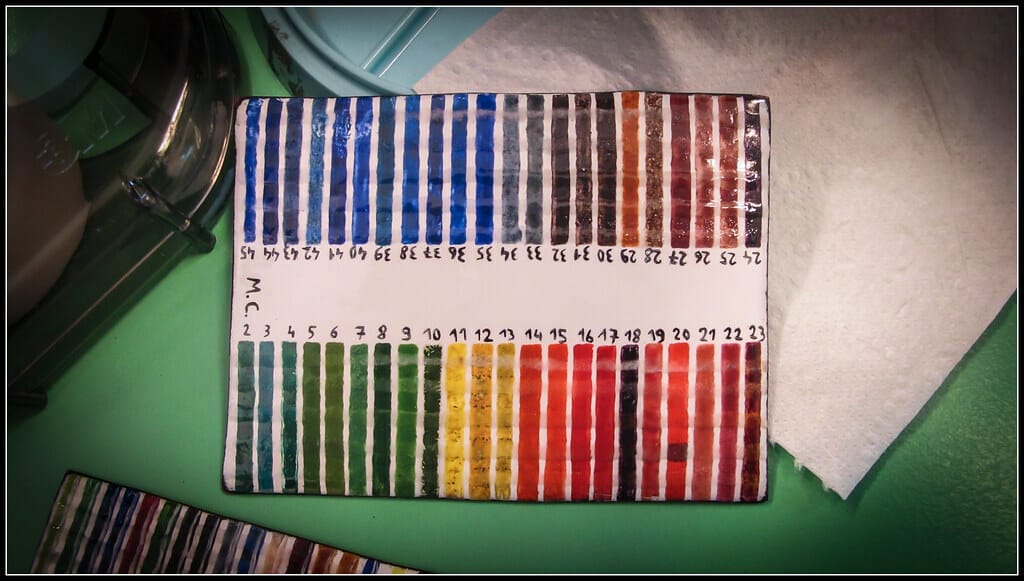

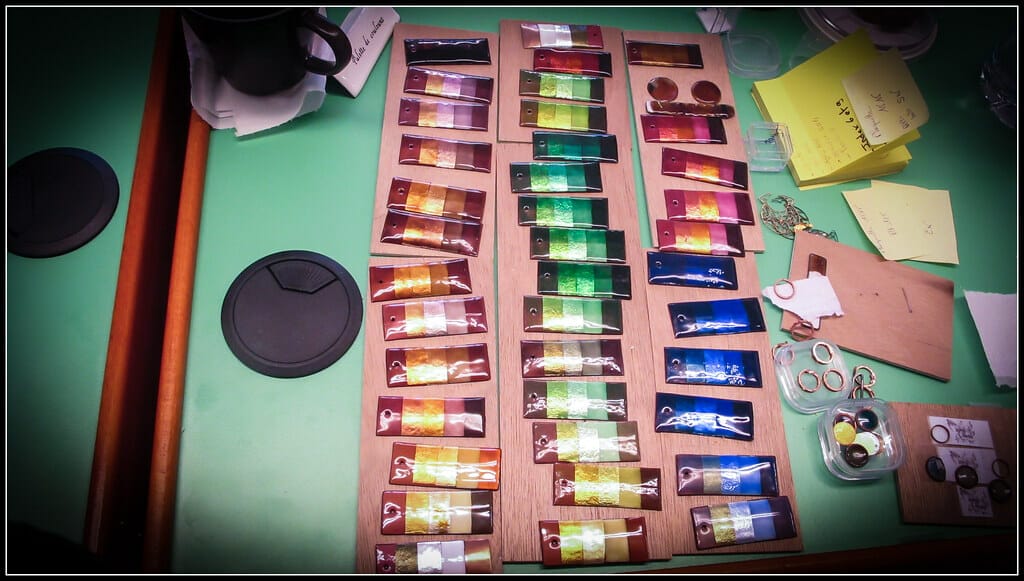

L’opération qui permet ensuite de donner un effet glacis protecteur à l’émail consistera à déposer sur sa surface un fondant de finition. Mais attention : chaque combinaison de métal, émail coloré et fondant doit être testée pour vérifier la couleur et le rendu réels. C’est l’objet des nuanciers que Karen réalise et que l’on imagine très bien en pendentif tellement ils sont jolis.

Mais il y a aussi les différentes techniques d’émaillage proprement dit, comme :

– le champlevé, visant à creuser la matière pour y déposer ensuite l’émail au pinceau

– le cloisonné qui consiste, comme son nom l’indique, à dresser de petites cloisons en fil d’or au cœur desquelles on dépose l’émail

– le cloison-décor, un cloisonné sur lequel on vient juste souligner les traits

– le plique-à-jour où l’on remplit les espaces d’un squelettage sur 6/10 ème de mm …

L’émaillage 2

Et bien sûr la peinture sur émail, qui ne consiste évidemment pas à peindre à froid sur l’émail avec de l’acrylique, ni à juste y déposer du vernis ou de la laque !

Le véritable intérêt de l’émail – et d’autant plus l’émail décoré – est d’obtenir un résultat quasiment inaltérable dans le temps. La seule technique viable à cet effet est l’émail grand feu, où les oxydes de couleur vont être déposés touche par touche au pinceau par l’artiste jusqu’à ce que le fondu en estompe le pointillisme avant que l’ensemble soit recuit à haute température.

C’est bien sûr la seule façon authentique de travailler l’émail décoré chez Julien Coudray 1518 et la seule également qui en garantit le rendu somptueux et la longévité autant dans la structure (pas d’écaillage) que dans la tenue des couleurs.

Pour le plaisir des yeux, voici enfin quelques magnifiques décors peints sur différents supports (nacre, métal …)

Complément vidéo Belles Montres 2012 : https://youtu.be/flig4n7vrFI

En guise de conclusion et de signature, voici une pièce unique que Fabien Lamarche a plaisir à porter avec une magnifique démonstration d’émaillage qui associe François 1er et Léonard de Vinci.

Nous ne remercierons jamais assez Fabien, Isabelle et toute la grande famille julien Coudray 1518 pour la gentillesse et le temps qu’ils nous ont donnés sans compter avec toutes les explications possibles lors de cette visite qui reste dans nos cœurs… et qui en appelle d’autres !

Pour Passion Horlogère : Rédaction Luc J. / Photos Laurent A. / Vidéos julien Coudray 1518

Laisser un commentaire